コスト・加工時間を低減する方法

(サイドカッターの刃先の折損を減らす)

-

お客様の課題・リクエスト

特殊形状の開先加工時、コスト低減・加工時間削減のために何かアイデアはないか。

-

提案内容

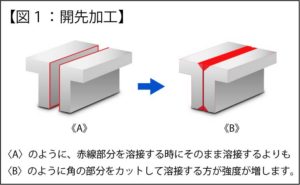

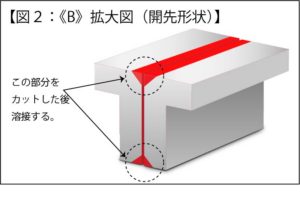

『開先加工』とは、溶接部分の強度を保ち、尚且つしっかりと密着させるため、溶接する対象物の縁を切り開くことをいいます。開先の形状には,I形,V形,X形など色々あります。しかし、開先形状が複雑であればあるほど、加工が難しくなり、工数管理も厳しくなります。

そこで、開先形状に合わせた超硬サイドカッターを製作(メーカー特注)しました。

これにより、工具費は1/5に低減、加工時間も1/3に低減しました。

特殊開先形状の加工の場合、従来はハイス製のサイドカッターを使用していましたが、切粉詰まりによる刃先の折損が多く、折損の度、サイドカッターを新規製作していました。

また、物の大きさにもよりますが、多いときには一つの製品につき2~3回折損を起こすので、作業の妨げになったり、コスト面に於いても割高になる傾向がありました。

これを改善すれば、コスト低減および加工時間削減に繋がると考えました。これが特殊工具を製作した経緯です。

-

製品特徴

難削材を一気に切削すると、折損しやすくなります。

そこで、

・どんな刃先なら折損しにくいか

・サイドカッターをどのくらいのスピードで動かすか

・削り方をどうするか

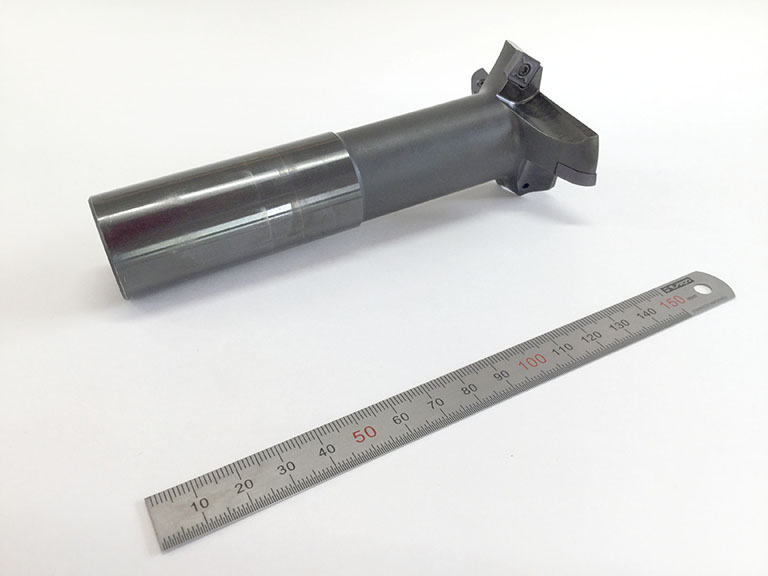

など、長年の経験と知恵を基に、改良に改良を重ねた結果、下の写真のようなサイドカッターの形状になりました。

写真をよく見るとお分かりの通り、刃先が4つに分かれていて、それぞれ形状・大きさが少しずつ違います。

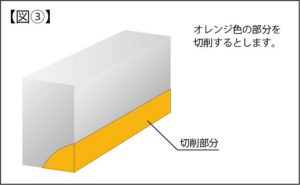

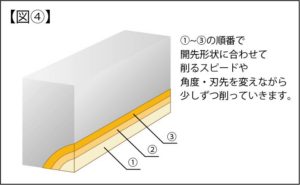

例として、このサイドカッターを使用し【図③】のように削るとします。

一気に削らず、削り方を変えながら【図④】のように少しずつ削っていきます。

このように、開先形状に合わせて削るスピードや角度・刃先を変えながら少しずつ削っていきます。 -

営業担当からのコメント

特殊工具を開発する前は、サイドカッターの刃先の折損のたびにサイドカッターを交換し製品を作っていました。

そのため工具費が嵩むうえ、サイドカッターの交換のために作業を一時的に止める必要がありました。

そうなると加工時間も増えるため、お客様の『出来るだけ早く欲しい』というご要望に添えない場合がありました。

そこで、《上記写真》のように、開先形状に合わせた超硬サイドカッターを開発することで、工具費は1/5に低減、加工費も1/3に低減することが可能となりました。

サイドカッターの先端をどのような形状にすれば折損しにくいか、試行錯誤を繰り返して出来た工具です。